海默科技首席顾问兼研究院院长郑子琼博士第九届中国页岩气发展大会现场发言(上)——多相流量计在页岩油气开发中的应用

发布时间:2020-01-10 浏览量:595

海默科技(集团)股份有限公司首席顾问兼研究院院长 郑子琼:今天上午和下午各位院士、专家、领导把中国近年来在页岩油气开发中的各种成果已经做了非常好的总结。上午跟大家讨论的时候也说过我从2003年回国就亲身参与了一些页岩气开发活动,对我们国内取得的种种成绩感到非常激动与振奋。

海默科技是中国较早一家到美国去投资美国非常规油气田的一家民企上市公司,学习了美国页岩油气田开发的一些经验,根据这些经验又开发出了有助于非常规油气开发的新技术。这次来我想跟大家分享两个方面的新技术,这两个方面都是跟地面设备相关的。前面各位领导专家都介绍了地下施工、钻井完井相关的技术手段和成果,现在我讲一讲不太相同的方面,就是非常规油气开发全周期如何优化,以发挥更大效益。

第一,我想介绍一下多相流量计在页岩油气开发中的一些特殊应用,并聚焦于全周期的生产优化。

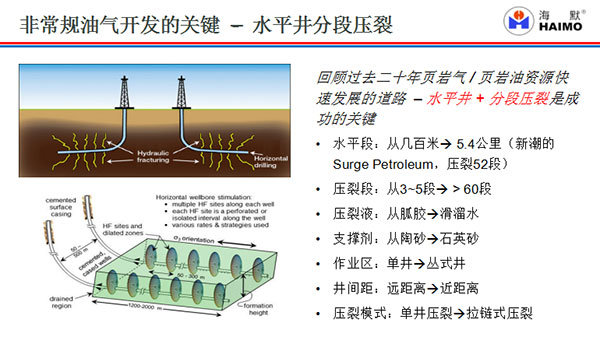

[见下图]回顾过去20多年,页岩油气开发发展得非常非常快。主要贡献技术有两条:一是水平井,二是分段压裂。水平井段从早期的几百米到现在达到了5公里多。压裂从十几段到几十段。最新的水平井记录是今年9月份美国二叠盆地中国的Surge Petroleum公司打了一口最长的页岩油水平井,长5.4公里的水平段,压裂52段。此外,压裂方面还有最多64段的记录。以下列出了其他演变,包括压裂液从胍胶到只用滑溜水;支撑剂从陶砂粒到石英砂粒;井场从单井到丛式井;井距由大到小;压裂从单井压裂到拉链式压裂等等,这些都是用各种各样的手段提高钻井压裂效率进而提高产量、降低成本。

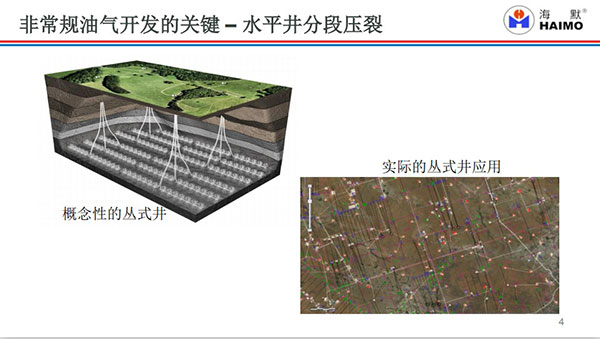

刚才谈到丛式井,[上图]这是我们美国区块周边一些其他的区块中的井眼轨迹设计,水平井基本上都是1.5英里到2英里长的水平段。下面这个图是我们可以直接从卫星图上可以看到的Chesapeake井场,一共五口井。

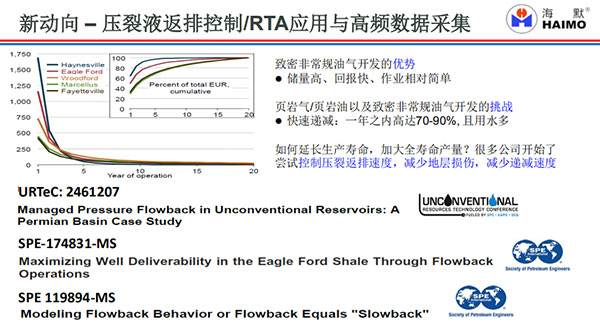

从以上可以看到各种聚焦于地下施工增效降本的手段非常多。目前还有一些新的发展动向,大家都在讨论页岩油气开发下一步如何再改进。我们既然已经钻了井,既然已经压裂了,在地下能做的我都做了,我们还能做点什么改进?我们如何能够延长油气井高产部分的生产寿命?大家也知道页岩油气生产最大的特性就是递减特别快,早期一年的递减速度最大可达80%、90%,这些递减既和地层本身的特性有关,也和我们的压裂返排控制相关。

上午我也大概说了一下,中国页岩油气的开发环境比美国更复杂、更困难,成本也就相应更高。这样在压裂之后,如果返排处理不好的话,即便压裂压得很好,但是最终生产可能不好,与实际上生产相差甚多,造成很大的浪费。压裂形成的裂缝在返排过程中,其缝内压力的降低不是均匀的而是有先有后的。近井眼部位压降最大,远离井眼处压降会小得多。如果返排控制不好会造成压裂裂缝近井眼处过早闭合,或者在此部位造成支撑剂破碎堵塞液体流动通道,这样会把一个原来钻得很好、压裂得很好的井变成一个生产能力很低的井。所以最近在国外有一些讨论,看如何能够在压裂返排过程中通过控制返排来提高油气井的生产效率,以减少表层损伤的方式延长油气井的寿命。[上图]这里有三篇相关的SPE文章,大家有兴趣可以看一下。

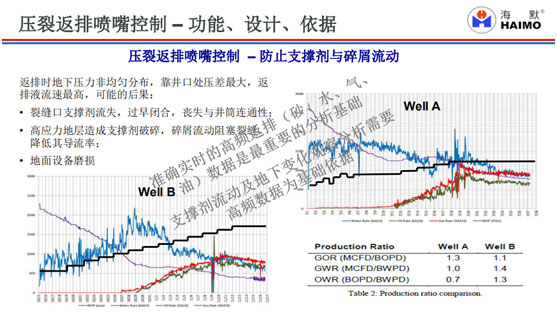

[上图]拿其中一篇文章为例,这家公司做了两个试验,一口A井试验把返排压降放得最快,目的是越早见油越好;而B井是一点一点摸索着返排,根据返排流量的表现来控制下一步喷嘴大小。这需要有高频率的流量计量。只有有了高频的数据反馈,你才能用它分析返排的效果。这两个试验用了多相流量计做高频率的多相流计量,用于返排过程中压力-流量分析,并反馈用来控制返排速度。我在前面说过,由于接近井壁处压降最大,如果返排过快有可能造成裂缝在井壁附近先关闭,那么裂缝里面的液体就排不出来,以及还有一些支撑剂被压碎流动,造成堵塞。此外,有碎屑高速流出来也会造成油管以及地面设施的损坏。这里是A井和B井最后得到的参数。可以看出B井的生产特性要比A井好得多。

[下图]这是出于2018年戴文能源公司的一篇文章,它谈到在返排过程中要高频采集数据,采集数据同时中做瞬间流动分析RFA,根据分析结果控制返排程序。他们设计了一个压裂返排过程精准控制的规范。戴文能源公司强调这个规范在鹰潭地区实施以后,他们所达到的前30天产量较应用这个规范之前翻了一番,他们也在鹰潭地区与其他油气公司的头90天产量做了比较。根据这张图大家很容易看到这种控制是非常有效的,他们的头90天产量比其他公司的产量相比高出了一大截。

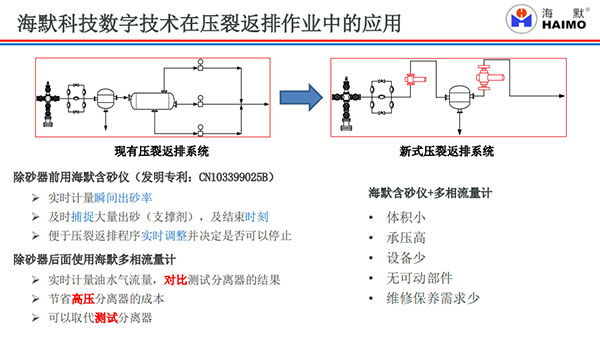

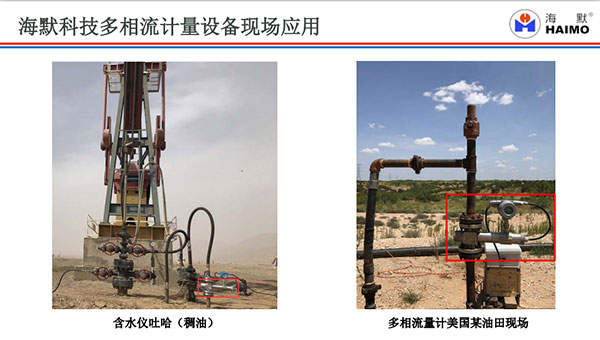

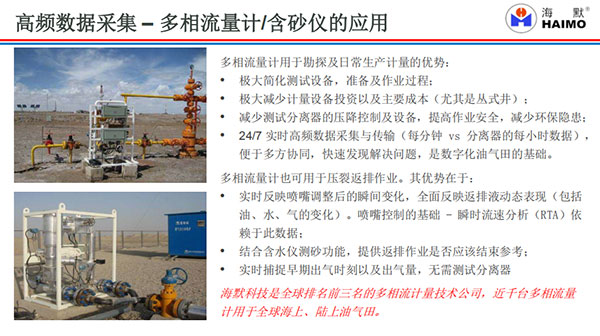

下面介绍一下多相流量计在压裂返排方面的应用。多相流量计可以高频率在线计量油、气、水三相分别的产量,不像使用测试分离器时需要等待各相靠重力的自然分离,造成产量计量数据的滞后和人为数据平均化。使用它的最大优势是可以大大简化我们测试过程中使用的设备,尤其是测试分离器。这些测试分离器大多是3、4米高,6米或7米长的大型压力容器。在返排过程中要是使用高压分离器的话,成本会非常高,如果返排液中有高腐蚀性成分存在,这些大型容器会有几十倍的成本增长。否则就要在返排过程中进行减压措施,这样会带来了大大增加的施工费用和安全隐患。下面这张图里大致列出了使用多相流量计对比测试分离器的众多优势,我就不一一把优势读出来了。目前海默科技用含砂仪和多相流量计在美国与各种各样的压裂返排服务公司合作,用于进行压裂返排过程计量与控制。

[下图]这张图请大家看一下,这是一个多相流量计与分离器的比较。多相流量计的体积是0.4米×0.6米×0.3米,压力可达35兆帕或者更高,液体缓冲时间0分钟。这是一个高压3相测试分离器,所谓高压就是10兆帕而已。它的大小为2.2米×3.3米,处理量(可用的流量)十分有限,缓冲时间要几分钟。在美国一些区块非高压测试时也有使用两套容器的,一个卧式分离器加一个立式加热器,而单卧式分离器的尺寸就是2.4米×6.2米。

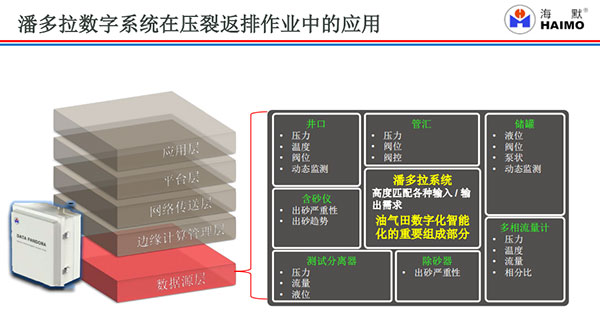

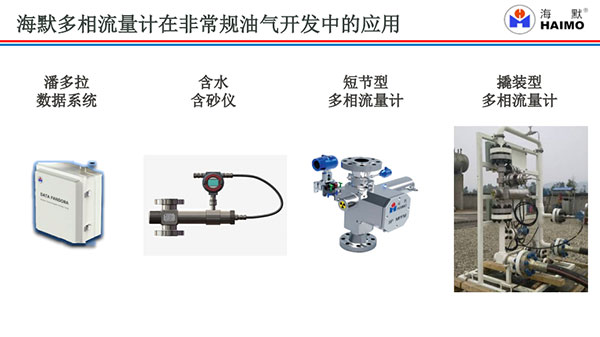

[下图] 这是在美国压裂返排服务过程中使用的海默科技的一些产品,包括第一个潘多拉数据系统,用于采集所有井场数据并提供监控作用;第二个含水/含砂仪;第三个短节型多相流量计,分直接介入与撬装两种。

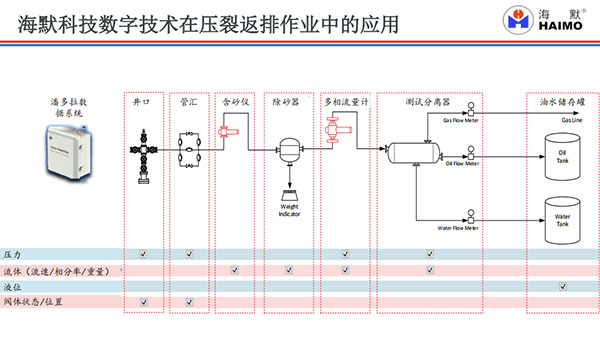

我不知道现场搞压裂返排的同事有多少,[下图]这是一个美国压裂返排的设备安放设计图。采集数据的时候用我们潘多拉数据系统,可以实时远传到客户需要传送到的服务器。在井口管汇后放一个含砂仪,可以计量瞬间出砂率并记录下来。在此之后还是要做除砂的,但是除砂系统就不需要计量砂子有多少了。在美国除砂器中砂量的计量是隔一段时间打开除砂器,用大铁锹铲出砂子放到磅秤上称重,但是受到砂子干湿度的影响无法精准计量出砂量以及出砂时间。而在除砂器后面安置的多相流量计会对瞬间流入的油、水、气流量实时计量并由潘多拉系统远传到预先约定的服务器,供办公室或者其他地方的工程师分析使用,包括现场返排作业人员使用。之后返排液还是要分离处理的,不过不需计量了。工程师利用这些数据通过进行瞬间流动分析,反过来优化控制返排速度。同时,使用含砂仪计量瞬间出砂率,也可以告诉我们返排程序中什么时候出砂结束了,这就等于告诉了我们什么时候返排作业可以结束了。

[下图]放在这个桌子上的就是一个含砂仪,砂子通过这个设备的时候瞬间出砂率会被计量出来。

如果我们同时用潘多拉数据系统的话,就可以把井场各种各样的参数瞬间远传,也可以进行边缘计算。[下图] 这些是多相流量计以及含砂仪在非常规页岩油气开发应用过程中的简单介绍,其他应用介绍就不多讲了。